化工设备的多样性决定了其在实际应用中的复杂性,尤其在处理腐蚀性介质和高温高压环境时,设备的性能和可靠性尤为重要。腐蚀不仅会导致设备的物理损坏,还可能引发生产效率的降低,甚至造成人员安全隐患。因此,化工设备的防腐涂层加工成为确保设备安全高效运行的关键环节。通过科学的材料选择与施工工艺,企业能够有效延长设备的使用寿命,降低维护成本,从而提升整体竞争力。以下是化工设备防腐涂层加工的几个关键方面:

一、材料选择

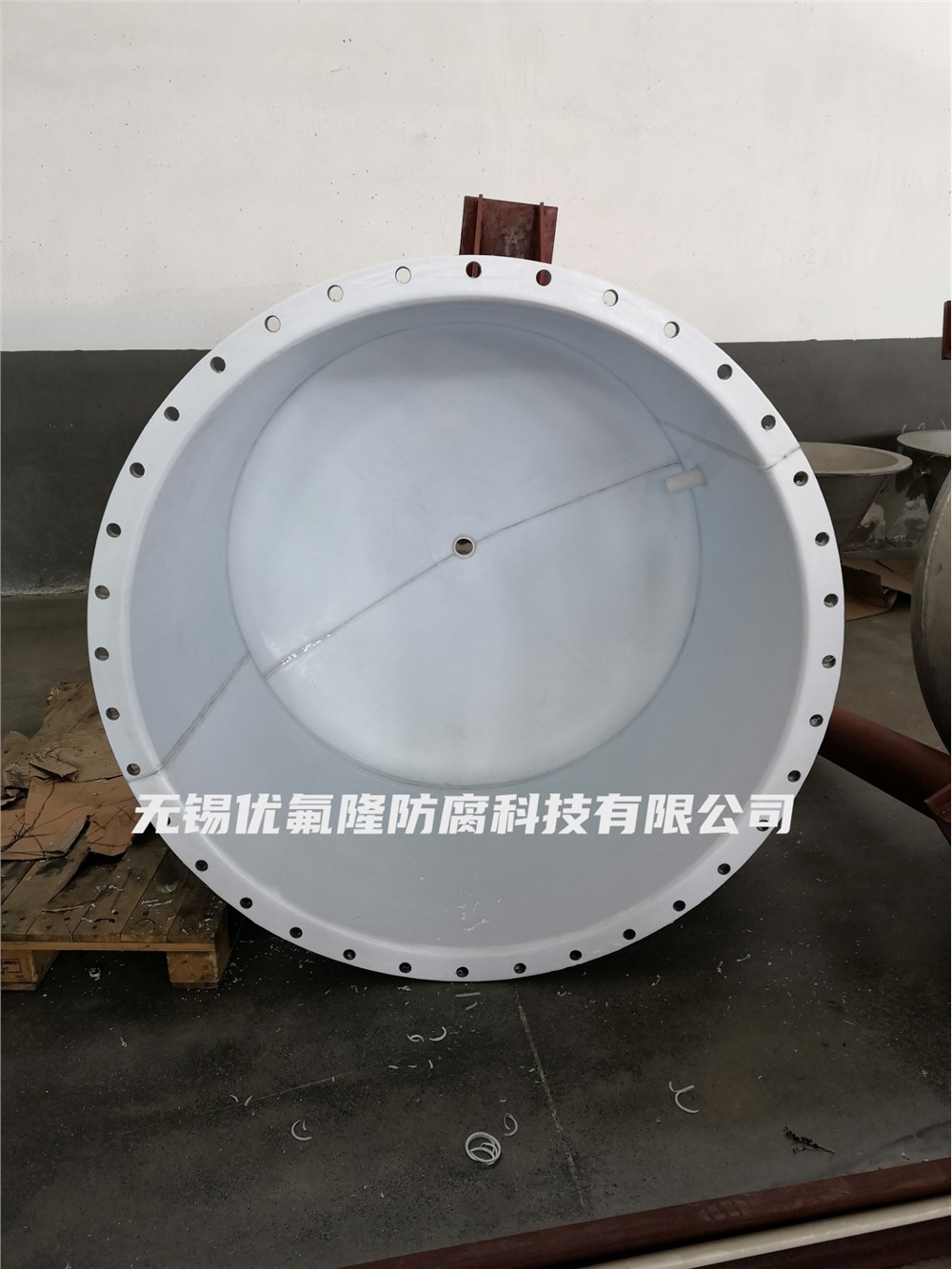

防腐涂层的效果在很大程度上依赖于材料的选择。高性能涂层材料如聚氟乙烯(PVF)、环氧树脂和聚氨酯,因其优异的耐腐蚀性和强韧性,在行业中得到广泛应用。这些材料能有效隔离设备表面与腐蚀介质之间的接触,提供有效的保护。

二、施工工艺

涂层的施工工艺直接影响其效果。常见的施工方法包括喷涂、刷涂和浸胶等。喷涂技术在覆盖均匀性和施工效率上具有显著优势,而刷涂则适合对细部的处理。浸胶处理则能提供较厚的涂层和良好的附着力,适合复杂的设备部件。

三、固化与干燥过程

涂层的固化和干燥过程至关重要。固化时间的长短会直接影响涂层的物理和化学特性。通过合理控制固化条件,可以显著提高涂层的可靠性,确保其最佳的防腐效果。

四、日常维护

即便是最先进的防腐涂层,也难以避免磨损和损伤。定期检查设备状态,及时发现问题并进行修复,可以有效延长涂层的使用期限,提高整体设备的性能。

五、性能评估

在涂层加工完成后,需对其进行性能评估。通过标准化测试,能够有效验证涂层的耐腐蚀性、附着力和耐磨性,为后续的使用提供数据支持。

在化工设备防腐涂层加工的各个方面,材料的先进性、施工工艺的合理性、固化过程的优化及日常维护的关注,都是不可或缺的组成部分。只有将这些元素有机结合,才能确保涂层在复杂环境中展现出最佳性能。此外,现代技术的进步也赋予了这一领域新的活力,通过不断完善防腐涂层技术,企业不仅能够提升自身的运营效率,更能够在激烈的市场竞争中立于不败之地,为更安全、更可持续的工业化进程贡献力量。